پایش وضعیت کمپرسورهای رفت و برگشتی

کمپرسور رفت و برگشتی چیست؟

کمپرسور های رفت و برگشتی یا Reciprocating Compressor از انواع متداول و قدیمی کمپرسورها هستند که مکانیزم اصلی کار آنها مبتنی بر تبدیل حرکت دورانی به حرکت خطی است. در کمپرسور های رفت و برگشتی، فشرده سازی گاز در یک سیلندر و با حرکت خطی و رفت و برگشتی پیستون در داخل آن انجام می گیرد.

در ساختار کمپرسور های رفت و برگشتی نیروی محرکه کمپرسور از انواع موتورهای الکتریکی یا توربین های بخار یا توربین های گازی تامین می شود. اتصالات مکانیکی مخصوصی حرکت دورانی را به حرکت خطی تبدیل می کنند. در تبدیل حرکت دورانی به حرکت رفت و برگشتی و برای کنترل بهتر عملکرد کمپرسور از انواع جعبه دنده ها برای استاندارد سازی سرعت و گشتاور دورانی استفاده می شود. با توجه به اینکه عملکرد کمپرسور در بخش های مختلف با اتلاف انرژی و تولید گرما همراه است و همچنین گاز فشرده شده در سیلندر دارای دمای بالایی است، خنک نگه داشتن کمپرسور برای پایداری عملکرد آن امری ضروری است. کمپرسور های رفت و برگشتی به طور معمول دارای سیستم های خنک کننده (آبی یا روغنی) هستند که با پایین آوردن دمای نقاط حساس کمپرسور، از استهلاک بی رویه و آسیب دیدگی آن جلوگیری می کنند.

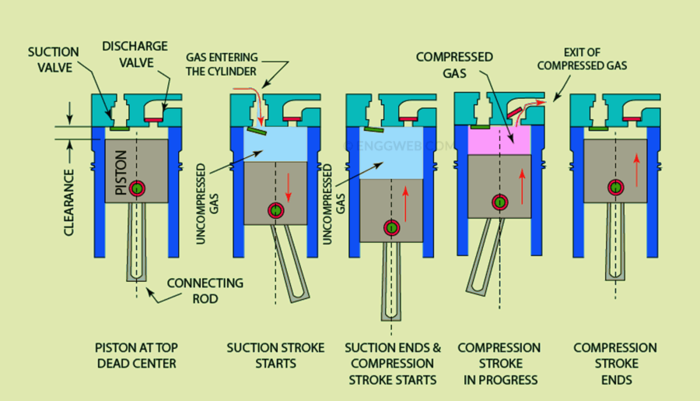

مکانیزم عملکرد کمپرسور های رفت و برگشتی

مکانیزم عملکرد کمپرسور رفت و برگشتی مشابه موتور های احتراقی متداول در خودروها می باشد. با حرکت پیستون در سیلندر، سوپاپ ها و شیرهای کنترل مسیرهای جریان هوا عمل می کنند. در ابتدا و با حرکت پیستون به سمت بیرون سیلندر (حرکت رفت)، و افزایش حجم فضای سیلندر (حجم محدود شده به پیستون و سیلندر) شیر مسیر ورود هوا باز می شود و با حرکت پیستون به سمت بیرون و ایجاد خلاء، هوا یا گاز وارد سیلندر می شود. پس از رسیدن پیستون به انتهای محدوده حرکت خطی، مجددا به سمت داخل سیلندر حرکت کرده و در طی حرکت برگشتی پیستون، شیرهای ورود و خروج هوا بسته است و هوای محبوس در داخل سیلندر فشرده می شود. با رسیدن هوای فشرده به دما و فشار مشخص، شیر خروج جریان هوا (سوپاپ) باز شده و هوای فشرده از سیلندر خارج می شود.

کمپرسورهای رفت و برگشتی به واسطه مکانیزم عملکرد خود، دارای لرزش، سر و صدا و استهلاک نسبی بالاتری هستند و برای عملکرد صحیح و پایدار آنها لازم است که به صورت پیوسته وضعیت آنها پایش شود. یکی از اصلی ترین فرایند ها در ارزیابی سلامت و عملکرد کمپرسورهای رفت و برگشتی، نظارت بر لرزش در قسمت های مهم و حساس آن مانند یاتاقان ها یا میله پیستون است.

اجزای کمپرسورهای رفت و برگشتی

کمپرسورهای رفت و برگشتی دارای طیف متنوعی از قطعات و ادوات عمدتا ماشینکاری شده و مکانیکی هستند که برخی از آنها مانند سیلندر ثابت بوده و برخی مانند پیستون متحرک هستند. اجزای متحرک کمپرسورهای رفت و برگشتی شامل موارد زیر می شود:

- پیستون

- میل پیستون

- شاتون

- Cross head

- چرخ طیار

- میل لنگ

اجزای ثابت اصلی کمپرسور های رفت و برگشتی هم شامل موارد زیر می شود:

- سیلندر

- سوپاپ

- Crank shaft box

- Piston ring

- یاتاقان

- Packing

- Stuffing box

سیلندر

سیلندر یک محفظه فلزی و ماشین کاری شده با ابعاد دقیق است که هوا یا گاز در درون آن فشرده می شود. فضای مابین سیلندر و پیستون باید کاملا آب بندی شده باشد تا از نشت هوا جلوگیری شود. مواد به کار رفته در سیلندر باید توان تحمل فشار و دمای بالای محیط را داشته و در برابر خوردگی و ساییدگی مقاوم باشند.

سوپاپ

در انتهای سیلندر و برای خروج هوا یا گاز فشرده شده، شیرهای یکطرفه مخصوصی قرار دارند که اصطلاحا سوپاپ نامیده می شوند. باز و بسته شدن سوپاپ ها کاملا با حرکت پیستون هماهنگ است و با حرکت رفت پیستون، سوپاپ بسته است و در انتهای حرکت برگشتی پیستون سوپاپ باز می شود تا هوای فشرده و پر فشار تخلیه شود.

Crank Shaft Box

crank shaft box در واقع محفظه میل لنگ است که میل لنگ و یاتاقان هایش درون آن قرار می گیرند. با توجه به مکانیزم کار کمپرسور های رفت و برگشتی و لرزش و تکانه های آن، لازم است که محفظه میل لنگ دارای جنس مقاوم و ساختار محکم باشد و در برابر نشت روغن و هوا هم عایق باشد.

Piston ring

حرکت مداوم پیستون در داخل سیلندر باعث افزایش دما و حتی خوردگی و آسیب دیدگی محفظه داخلی سیلندر شود. از این رو لازم است تا برای عملکرد صحیح پیستون در داخل سیلندر و جلوگیری از تغییر شکل و آسیب دیدگی سیلندر، از رینگ پیستون استفاده شود. این قطعات دایره ای شکل در فضای مابین سیلندر و پیستون قرار می گیرند.

یاتاقان

یاتاقان به عنوان تکیه گاه دوران روتور، نقشی بسیار اساسی در صحت و پایداری عملکرد و دوام عمر کمپرسور دارد. دما و لرزش یاتاقان ها همواره پارامترهای بسیار حیاتی در پایش وضعیت کمپرسور رفت و برگشتی دارند. یاتاقان می تواند به صورت چرخنده یا لغزشی باشد. یاتاقان های چرخنده دارای قطعات متحرک هستند که کاملا به سطح روتور می چسبد و با آن دوران می کند. و در یاتاقان لغزشی، حرکت روتور در داخل یاتاقان ثابت انجام می شود و سطح تماس یاتاقان و روتور روانکاری می شود.

پکینگ (Packing)

Packing ها شامل انواع واشر ها و قطعات آب بندی و عایق بندی می شوند که برای جلوگیری از نشت روغن یا هوا از نقاط مختلف کمپرسور به کار برده می شوند.

Stuffing box

محفظه ای است که میل پیستون در داخل آن قرار دارد و در قسمت قبل از سیلندر وجود دارد.

پیستون

پیستون قطعه ای است که در داخل سیلندر به صورت خطی حرکت رفت و برگشتی می کند. یک سر پیستون به شاتون متصل است و شاتون وظیفه انتقال حرکت دورانی به حرکت خطی پیستون را دارد.

Piston Rod یا میل پیستون

در بعضی از کمپرسور ها، نیروی محرک به صورت مستقیم از شاتون به پیستون منتقل می شود. در این حالت شاتون به صورت مستقیم به پیستون متصل است. اما در بسیاری از کمپرسورهای رفت و برگشتی مابین شاتون و پیستون قطعه ای دیگر به نام میل پیستون قرار می گیرد که وظیفه انتقال حرکت از شاتون به پیستون را بر عهده دارد.

شاتون

شاتون یا Connecting Rod قطعه ای ماشین کاری شده است که وظیفه انتقال حرکت از میل لنگ به پیستون را بر عهده دارد. البته لازم به ذکر است که در انتقال حرکت از میل لنگ به پیستون علاوه بر شاتون، میل پیستون و کراس هد هم حضور دارند. به طور معمول شاتون از یک سر به میل لنگ و از طرف دیگر به کراس هد متصل است.

Cross head

همانطور که ذکر شد در برخی از کمپرسور ها شاتون و پیستون به یکدیگر به صورت مستقیم متصل نیستند. در این حالت بخشی به نام کراس هد مابین پیستون و شاتون وجود دارد که حرکت خطی و رفت و برگشتی شاتون را به پیستون منتقل می کند. حرکت کراس هد کاملا هماهنگ با حرکت میل لنگ و پیستون است.

چرخ طیار

چرخ طیار قطعه ای ماشین کاری شده است که با دقت و ظرافت باید طراحی و ساخته شود. چرخ طیار به میل لنگ متصل می شود و دارای اینرسی بالایی است که این اینرسی باعث افزایش نیروی فشار پیستون و همچنین کم کردن ارتعاشات میل لنگ می شود.

میل لنگ

میل لنگ یکی از حساس ترین قطعات در ماشین آلات رفت و برگشتی است. طراحی میل لنگ و همچنین نحوه اتصال آن به روتور دورانی و همچنین پارامترهایی مانند وزن آن نقش بسیار کلیدی در کیفیت عملکرد ماشین دارد. وظیفه اصلی میل لنگ تبدیل حرکت دورانی به حرکت رفت و برگشتی است. میل لنگ حرکت رفت و برگشتی را به شاتون انتقال می دهد تا از مسیر کراس هد و میل پیستون در نهایت باعث تولید هوای فشرده در محفظه سیلندر شود.

جهت آشنایی بهتر با اجزای کمپرسورهای رفت و برگشتی و مکانیزم کار آن، پیشنهاد می شود، کلیپ زیر که مربوط به کمپرسور وندور Howden می باشد را مشاهده بفرمایید.

پایش وضعیت کمپرسورهای رفت و برگشتی

پایش وضعیت کمپرسور های رفت و برگشتی شامل آنالیز پارامترهای حیاتی دما، فشار و لرزش مطلق و نسبی در نقاط مختلف آن می باشد. برای پایش پیوسته وضعیت کمپرسورهای رفت و برگشتی در قالب یک سیستم یکپارچه با قابلیت اطمینان بالا، از سیستم های نظارت سوپروایزری یا کاندیشن مانیتورینگ (Condition Monitoring) استفاده می شود. شرکت برگ دارای بیش از ۲۰ سال سابقه در طراحی، نصب و راه اندازی سیستم های کاندیشن مانیتورینگ برای انواع توربین ها و کمپرسورها بوده و استفاده از سیستم AMS 6500 ATG برند Emerson را برای نظارت سوپروایزری و ارزیابی سلامت کمپرسورهای رفت و برگشتی پیشنهاد می کند. برای مشاهده اطلاعات بیشتر روی تصویر کلیک کنید.

سیستم نظارت سوپروایزری AMS 6500 ATG

سیستم نظارت سوپروایزری AMS 6500 ATG

با استفاده از سیستم کاندیشن مانیتورینگ AMS 6500 ATG امکان نظارت پیوسته بر کمپرسور و آنالیز پارامترهای حساس و پیش بینی آسیب ها و ایرادات ماشین فراهم شده و با اعمال اقدامات پیش گیرانه لازم از بروز آسیب و توقف ناخواسته کمپرسور رفت و برگشتی جلوگیری به عمل آمده و عمر طولانی و پایداری عملکرد ماشین تضمین می گردد.

اندازه گیری دما

پکینگ فشار سیلندر، وظیفه آب بندی سیلندر و جلوگیری از خروج هوا یا گاز را بر عهده دارد. اندازه گیری پیوسته و آنالیز دمای این پکینگ، می توان اطلاعات مهمی در رابطه با ساییدگی، روانکاری و خنک شدگی ناکافی را بدست آورد.

اندازه گیری و آنالیز دما در مسیر تخلیه گاز نیز باعث شناسایی میزان نشت گاز از مسیر خروج یا Vent خواهد شد. به طور متعارف افزایش میزان فلوی گاز در مسیر vent باعث افزایش دما می شود. با اندازه گیری دمای تخلیه گاز همچنین می توان میزان فشرده سازی اضافی گاز یا میزان خنک شدگی ناکافی در سیستم خنک کننده را تشخیص داد.

اندازه گیری دمای یاتاقان جهت پایش سلامت ماشین، بسیار مهم و ضروری است و آنالیز آن اطلاعات مفیدی در رابطه با روانکاری نامناسب، بار اضافی و فرسودگی یاتاقان بدست می دهد تا جهت تعمیرات پیشگیرانه و جلوگیری از بروز آسیب به کار گرفته شود.

اندازه گیری دمای کراس هد و بخش لغزنده آن که اصطلاحا Crosshead Shoe نامیده می شود برای ارزیابی سلامت لغزنده کراس هد و تشخیص وجود بار اضافی و فرسودگی و روانکاری نامناسب مفید می باشد.

شیر های مکش و تخلیه عموما پر استهلاک ترین قطعات کمپرسورهای رفت و برگشتی می باشند. عملکرد ناصحیح شیر های کمپرسور می تواند منجر به بروز آسیب جدی به پیستون و سیلندر شود. به طور معمول شیر هایی که دارای نشتی باشند دمای بالاتری دارند. برای تشخیص و پایش صحیح عملکرد شیرهای کمپرسور اندازه گیری دمای مطلق شیر و اندازه گیری دمای نسبی آن (نسبت به شیر های دیگر کمپرسور) ضروری می باشد تا از بروز آسیب های جدی به کمپرسور جلوگیری شود.

اندازه گیری دمای گاز مکش شونده و مقایسه آن با دمای شیر مکش برای ارزیابی عملکرد شیر مکش ضروری است. به عبارت دیگر دما شیر مکش جهت آنالیز ابتدا باید با دمای گاز مکش شونده، مقایسه شود. تغییر در اختلاف این دو دما می تواند نشانگر عملکرد ناصحیح شیر مکش و نیاز آن به تعمیر باشد.

آنالیز موقعیت پیستون

با استفاده از سنسورهای لرزش مجاورتی یا proximity موقعیت پیستون در راستای افقی و عمودی به صورت مستمر اندازه گیری می شود. اندازه گیری پیوسته موقعیت پیستون همگام با زاویه crank و آنالیز داده ها منجر به دستیابی به اطلاعات مفیدی در رابطه با حرکتی و جابجایی های پیستون و در نتیجه وضعیت و کیفیت قطعات rider band، crank و کراس هد و میزان خمش میله پیستون بدست آورد و در صورت لزوم و پیش از بروز آسیب جدی، قطعات را تعمیر یا تعویض نمود. قطعه rider band متصل به پیستون بوده و مطابق با تصویر زیر در فضای مابین سیلندر و پیستون قرار دارد و حرکت پیستون در داخل سیندر با کمک آن انجام می شود.

اندازه گیری فشار سیلندر

ساده ترین و موثر ترین راه برای تشخیص سلامت کلی کمپرسور رفت و برگشتی اندازه گیری پیوسته فشار سیلندر و آنالیز پروفایل فشار می باشد. سنسورهای اندازه گیری فشار در دو سوی پیستون نصب می شوند و حد اکثر فشار سیلندر، نسبت فشرده سازی گاز و حد اکثر نیروی وارد بر میله پیستون را ارزیابی نمود. با آنالیز پروفایل فشار می توان اطلاعات مفیدی در رابطه با وضعیت شیر های مکش، شیر های تخلیه، رینگ های پیستون و گلند های پکینگ و پین کراس هد بدست آورد و از بروز آسیب جدی به بخش هایی مانند جعبه دنده و پیستون جلوگیری نمود.

اندازه گیری شتاب لرزش سیلندر

نصب سنسورهای شتاب سنج روی محفظه سیلندر و انالیز اطلاعات موج شتاب در کنار اطلاعات پروفایل فشار سیلندر، می توان وضعیت عملکرد شیر های سیلندر را ارزیابی نمود. اندازه گیری شتاب لرزش سیلندر به طور خاص برای سیلندرهایی که دارای شیر های با اکچویتور هیدرولیکی هستند مفید و ضروری می باشد.

اندازه گیری Multi-Event Keyphasor

با استفاده از سنسور مجاورتی یا proximity و نصب آن روبروی یک چرخ دنده که روی crankshaft نصب شده است می توان علاوه بر اندازه گیری دقیق موقعیت اولیه مرجع شفت یا reference point ، یک سیگنال زمانی دقیق از موقعیت دورانی شفت نیز بدست آورد. اندازه گیری دقیق موقعیت شفت همگام با اندازه گیری فشار سیلندر، باعث آنالیز دقیق عملکرد پیستون می شود.

اندازه گیری لرزش پوسته

لرزش پوسته کمپرسورهای رفت و برگشتی باید به صورت پیوسته اندازه گیری شود. هر نوع لرزش اضافی در ساختار کمپرسور می تواند باعث بروز آسیب دیدگی جدی در کمپرسور شود. بالا بودن لرزش پوسته کمپرسور می تواند نشان دهنده بالانس نبودن شفت باشد که خود آن می تواند ناشی از اختلاف فشار غیر استاندارد یا بالانس نبودن اینرسی آن باشد.

اندازه گیری لرزش کراس هد

اندازه گیری و انالیز ارزش کراس هد، حامل اطلاعات مفیدی در رابطه با ورود مایعات به داخل سیلندر، وجود فاصله مابین پین کراس هد و بوشینگ، و همچنین وجود ترک در بولت ها و پیستون ها و اتصالات می باشد.

شرکت برگ دارای ۲۰ سال سابقه معتبر و درخشان در حوزه کاندیشن مانیتورینگ یا نظارت سوپروایزری می باشد. تعدادی از پروژه های موفق برگ در زمینه کاندیشن مانیتورینگ در صنایع کشور:

|

نیروگاه منتظر قائم: طراحی نصب و راه اندازی سیستم نظارت سوپروایزری AMS 6500 ATG و حفاظت از سرعت توربین-ژنراتور های واحد های ۱ و ۳ و ۴ |

|

نیروگاه هرمزگان: طراحی نصب و راه اندازی سیستم نظارت سوپروایزری و حفاظت از سرعت توربین-ژنراتور های واحد های ۳ و ۴ و سیستم عیب یابی (Diagnostic) |

|

نیروگاه شهید رجایی قزوین: طراحی نصب و راه اندازی سیستم نظارت سوپروایزری و حفاظت از سرعت توربین-ژنراتور ۲۵۰ مگاواتی واحد ۳ |

|

نیروگاه اصفهان: طراحی نصب و راه اندازی سیستم سوپروایزری و حفاظت از سرعت توربین-ژنراتور ۳۲۰ مگاواتی و سیستم عیب یابی (Diagnostic) به همراه پیاده سازی سیستم نرم افزاری وندور B&K |

|

مدیریت تولید برق مشهد: تامین و نصب و راه اندازی سیستم سوپروایزری Vibro Control 4000 وندور B&K روی توربین-ژنراتور |

|

نیروگاه منتظر قائم: طراحی نصب و راه اندازی سیستم نظارت سوپروایزری AMS 6500 ATG و سیستم نرم افزاری کاندیشن مانیتورینگ توربین-ژنراتور واحد ۲ و طراحی و پیاده سازی سیستم حفاظت از سرعت DOPS |

|

بهره برداری نفت و گاز کارون: مشاوره و تامین تجهیزات و راه اندازی سیستم مانیتورینگ لرزش سری 3300 وندور Bently Nevada جهت نصب بر روی ۶ واحد توربین های گازی Ruston |

|

پتروشیمی ایلام: طراحی، نصب و راه اندازی سیستم SCADA و سیستم نظارت سریMMS 6000 وندور epro برای پایش وضعیت پمپ ها و الکتروموتور ها |

|

نیروگاه زاهدان (مدیریت تولید برق سیستان و بلوچستان): طراحی، نصب و راه اندازی سیستم مانیتورینگ دما و لرزش سری MMS 6000 وندور epro بر روی یاتاقان های توربین گازی Mark2-F5 |

|

نیروگاه سیکل ترکیبی کازرون (مدیریت تولید برق جنوب فارس): طراحی، نصب و راه اندازی سیستم حفاظت لرزش و سیستم حفاظت سرعت (Overspeed protection) مبتنی بر منطق ۲ از ۳ (2oo3 Logic) بر روی توربین های گازی میتسوبیشی |

|

مس سرچشمه: طراحی نصب و راه اندازی سیستم نظارت سوپروایزری AMS 6500 ATG |

|

پتروشیمی مهر: طراحی نصب و راه اندازی سیستم نظارت سوپروایزری AMS 6500 ATG برای جایگزینی با سیستم قدیمی حفاظتی وندور Shinkawa |

|

مجتمع گاز پارس جنوبی: طراحی نصب و راه اندازی سیستم نظارت سوپروایزری AMS 6500 ATG وندور Emerson در فاز ۱۲، پالایشگاه نهم |